LES CARACTERISTIQUES DES MATERIAUX :

Homogénéité : On dit qu'un matériau est homogène, s'il possède les

mêmes caractéristiques en tous ses points

L'homogénéité d'un matériaux considéré dépend de l'échelle de l'étude.

L'acier qui est considéré comme étant un matériaux homogène en mécanique ne l'est

pas en réalité si on le regarde à l'échelle atomique. De même le béton qui n'est pas

considéré homogène pour des études à l'échelle de la mécanique peut l'être si on

considère la dimension des ouvrages de béton étudiés dans le génie civil.

Isotropie :: On dit qu'un matériau est isotrope lorsqu'il possède les

mêmes caractéristiques dans toutes les directions.

L'isotropie est également un état idéal que l'on rencontre rarement dans la nature ou

dans les réalisations de l'homme.

Pour une planche de bois, nous remarquons que les fibres végétales apparaissent dans le

sens de sa longueur ce qui représente un aspect pratique pour le sciage à partir du

tronc d'arbre mais ce la correspond surtout à un avantage mécanique : disposées ainsi,

les fibres confèrent à la planche une résistance optimale. L'exemple n'est pas unique,

la plupart des matériaux laminés, extrudés, estampés ... possèdent une structure

fibrée dont les caractéristiques mécaniques sont accrues dans la direction des fibres.

Les matériaux composites sont conçus avec une structure volontairement anisotrope pour

s'adapter aux sollicitations mécaniques.

Caractéristiques mécaniques des matériaux :

Les relations établies en RdM permettront de prévoir le comportement d'un corps solide

de formes diverses, sous l'effet d'actions mécaniques dont la répartition, la direction

et l'intensité sont d'autant de facteurs qui interviennent dans les calculs.

Pour connaître a priori le comportement d'un matériau donné sous l'effet de

sollicitations standard, on procède à des essais afin de mesurer ces paramètres du

comportement.

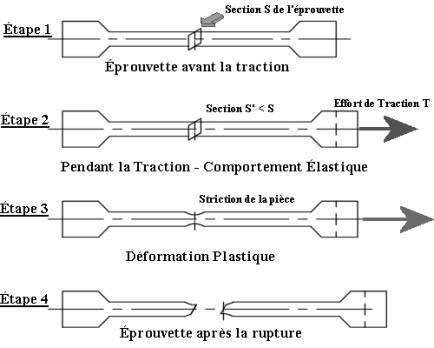

- L'Essai de Traction :

L'essai consiste à partir d'une machine appropriée, à tirer avec un effort progressif

sur les deux têtes d'une éprouvette de forme normalisée.

Différentes étapes de l'essai de traction :

Un enregistrement de l'allongement de l'éprouvette entre deux repères permet de mettre

en évidence le comportement élastique et plastique du matériau qui la constitue à

travers un graphe. Des paramètres caractéristiques du matériau peuvent alors être

défini.

Graphe d'un essai de traction :

|

|

| Sur le graphe de gauche, on étudie l'allongement de l'éprouvette en fonction de l'effort appliqué, c'est une courbe propre à l'éprouvette testée. | Sur le graphe de droite, on fait apparaître les paramètres du matériau, à savoir le pourcentage d'allongement, en fonction de la contrainte qui est le rapport de l'effort de traction sur la section l'éprouvette. |

Dans la courbe des caractéristiques intrinsèques du matériaux (celle de droite), on

fait apparaître deux zones :

Zone de comportement élastique (Zone A) :

L'éprouvette est sollicitée par une contrainte s < Re, pendant cette phase là, une

suppression de l'effort de traction entraînerait un retour de l'éprouvette à ses

dimensions normales.

On dit que la forme de la courbe est réversible, et que le comportement de l'éprouvette

est élastique.

Re ou se (N/mm2) est la

contrainte de limite élastique du matériau.

C'est un paramètre très important de la résistance des matériaux puisque l'on

cherchera en permanence, pendant la durée de vie d'une pièce, à ce que les

sollicitations auxquelles elle est soumise, la maintienne dans sa zone de comportement

élastique.

Zone de comportement plastique (Zone B) :

Le comportement plastique du matériau est atteint lorsqu'on dépasse la limite élastique

Re. À partir de ce moment là, une suppression de l'effort de traction sur l'éprouvette

laisse apparaître une déformation dite rémanente, c'est à dire que l'éprouvette ne

retrouve plus sa forme initiale, la déformation n'est plus réversible.

Le comportement plastique de l'éprouvette permet de faire apparaître les

caractéristiques suivantes :

- La contrainte de limite à la rupture Rm c'est la valeur maximale de

la contrainte pendant l'essai de traction.

- La contrainte de limite élastique à 0,2% : pour beaucoup de

matériau, la courbe d'essai de traction ne montre pas un passage très net du domaine

élastique au domaine plastique, on définit alors une limite élastique à 0,2 % notée

Re0,002 comme étant la contrainte provoquant un allongement rémanent de 0,2 %.

- Le coefficient de striction qui caractérise la variation relative de

la section

- Le coefficient de poisson qui caractérise la variation relative de

diamètre.

- Autres essais, autres tests :

· Les essais de dureté : Ils consistent à déformer la surface

de la pièce à tester à l'aide d'un pénétrateur sphérique, conique ou pyramidal sur

lequel on applique une charge connue.

Ces essais s'appellent Brinnel ou Wickers (la dureté s'exprime par le quotient de la

force appliquée sur l'aire de l'empreinte laissée sur la pièce) ou encore essai

Rockwell, on mesure la profondeur rémanente de pénétration.

· Les essais de chocs : les paramètres de ténacités

déterminés par les essais de traction n'ont plus de sens si l'on a à faire à des

chocs. (charge appliquée en moins d'1/100ème de seconde). C'est pourquoi on fait des

essais de chocs qui mesurent l'énergie nécessaire pour briser une éprouvette d'un seul

coup.

· Les essais de fatigue : Une pièce sollicitée de manière

répétitive peut se rompre sans pour autant que les actions mécaniques exercées sur

cette pièce n'amènent le matériau à ses limites de ténacité. La rupture est la

conséquence de la progression d'une fissure qui prend naissance sur un défaut interne ou

extern